Neues aus der Forschung

Explosiv und flüchtig: Wie Elastomere Wasserstoff bändigen

Ob in Brennstoffzellen, Leitungen oder Tanks – ohne spezialisierte Hightech-Dichtungen aus Kautschuk bleibt Wasserstoff eine Herausforderung

von Elke Bieber

„Ein Leck wäre fatal“

Ohne Dichtung wird es nichts mit der Wasserstoff-Wirtschaft. Forschungseinrichtungen und Kautschuk-Unternehmen stehen daher aktuell unter Innovationsdruck. Sie arbeiten intensiv an Neuheiten für die künftige Wasserstoff-Wirtschaft. Dazu entwickeln sie Lösungen, damit sich der flüchtige und explosive Wasserstoff lagern und transportieren lässt. Ulrich Giese, Professor am Deutschen Institut für Kautschuktechnologie (DIK), erklärt, worum es da geht.

Die Wasserstoffwirtschaft braucht Elastomere. Bei Elektrolyseuren, in Tanks, Leitungen und Brennstoffzellen sind sie als Dichtungen im Einsatz. Auch in Ventilen oder Membranen spielen sie eine Rolle. Den extremen Belastungen bei Transport und Speicherung von Wasserstoff (H2) halten aber nur sehr spezielle Werkstoffe oder Werkstoffkombinationen stand. Die Herausforderungen sind:

- das rasche Diffundieren der äußerst

- leichten und kleinen Wasserstoffmoleküle,

- chemische Reaktionen mit Kunststoffen,

- die Beeinträchtigung von Metallen (Wasserstoffkorrosion),

- das Speichern unter starkem Druck von bis zu 1.000 Bar,

- die spätere Entspannung und Ausdehnung beim Ableiten des Wasserstoffs sowie

- Temperaturen von mindestens minus 253 Grad in Kryotanks, in denen verflüssigter Wasserstoff befördert wird.

Förderbank finanziert Entwicklung extrem gasdichter Elastomere

Ab einer bestimmten Wasserstoffkonzentration in der Luft können Funken oder Entladungen von elektronischen Bauteilen zu einer Explosion führen. Professor Giese vom DIK stellt fest: „Ein Leck wäre fatal.“ Der Experte forscht an Lösungen für den Transport und die Speicherung von Wasserstoff. Auch die Alterung von Dichtungsmaterialien ist ein Thema. Stahltanks und -rohre brauchen eine Schutzschicht, weil Metall unter dem Einfluss von Wasserstoff korrodieren kann. Diese Schutzschichten müssen wegen der auftretenden Druck- und Temperaturschwankungen flexibel sein – starre Systeme könnten reißen.

Hier kommt Gummi ins Spiel. In einem von der niedersächsischen Förderbank NBank finanzierten Projekt entwickeln das DIK und seine Partner einen Werkstoffverbund, der dicht hält, nicht versprödet und auch bei wechselnden Belastungen nicht ermüdet. Synthetischer Butylkautschuk oder auch Fluorkautschuk, erklärt der Institutsleiter, eignen sich als sehr gasdichte Ausgangsmaterialien. Füllstoffe wie Schichtsilikate und grafitbasierte Materialien erhöhen die Sperrwirkung enorm.

Das macht die Werkstoffe beispielsweise für Dichtungen in Brennstoffzellen, Verbindungen von Leitungen oder ganz klassisch als O-Ringe einsetzbar. Um entsprechende Elastomerbauteile und -werkstoffe herzustellen, kann man im Prinzip auf bestehende Prozesse zurückgreifen. Das sei praktisch, sagt der Professor: „Man braucht nicht so viel Zeit, um solche Lösungen auf den Markt zu bringen.“

Langzeittests für die Alterung der Materialien muss man noch entwickeln

Andere Fragen lassen sich aber nur in Langzeitversuchen klären, etwa wie die Alterung von Materialien im Kontakt mit Wasserstoff abläuft. „Testmethoden, die diese Prozesse im Zeitraffer abbilden, muss man erst mal entwickeln beziehungsweise optimieren“, sagt Giese. Zeitaufwendig ist aus Sicht des Experten auch die Sanierung der bestehenden Leitungsnetze: „Sie in ihrem jetzigen, teilweise alten und maroden Zustand für Wasserstoff zu nutzen, wäre äußerst riskant. Um die Gasversorgung wasserstofftauglich zu machen, wäre nach Prüfung der Leitungen in vielen Fällen vermutlich eine aufwendige Sanierung erforderlich.“

Neue Abteilungen tüfteln an Lösungen für Wasserstoff

Gerade in der Industrie gebe es viel Erfahrung mit Pipelines, die seit Jahrzehnten unfallfrei explosive Stoffe transportieren. „Zwar sind Wasserstofftechnologien speziell“, sagt Giese, „aber die Großindustrie ist in der Lage, das zu stemmen.“ Auch kleine und mittelständische Unternehmen interessieren sich sehr für neue Produkte, beispielsweise wasserstofftaugliche Hochdruckventile. Und die Elastomerbranche reagiert auf die große Nachfrage: „Bei vielen großen Dichtungsherstellern gibt es inzwischen eigene, neue Abteilungen, die sich mit dem Thema Wasserstoff beschäftigen“, berichtet Giese. Denn nicht nur der Transport von reinem Wasserstoff erfordert Innovationen. Auch Tanks und Brennstoffzellen, etwa in Elektroautos, müssen sicher sein.

Das gilt auch für den Umgang mit Wasserstoff-Trägermaterialien wie Ammoniak oder Methan, die bald in großen Mengen auf Straßen und Wasserwegen ankommen und in Flugzeugen benötigt werden. Giese: „Das Problem der Dichtigkeit muss für alle Bereiche der Wasserstoffwirtschaft gelöst werden.“

Wasserstoff-Innovationen brauchen maßgeschneiderte Tests

Der Dichtungsspezialist Trelleborg hat unter der Dachmarke „H2Pro“ spezielle Werkstoffe für die Wasserstoffwirtschaft entwickelt und im Sommer vorgestellt. „Es gibt nicht den einen Werkstoff, der alle Dichtungslösungen für Wasserstoffanwendungen abdeckt“, erklärt Daniel Hauser, Manager Global Lead Group Hydrogen des Unternehmens mit Hauptsitz in Stuttgart. Darum umfasst die neue Dachmarke mehr als 20 Produkttypen, weitere sind geplant.

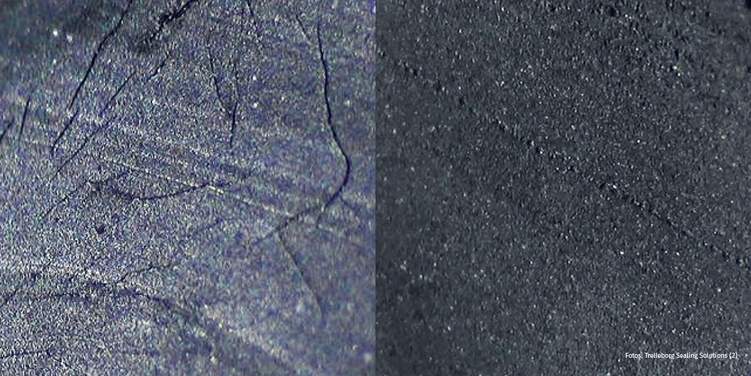

Das Besondere daran: Trelleborg hat sie über die geltenden Normen hinaus intensiv getestet. „Wir haben beispielsweise die Reaktion auf plötzliche Druckentlastung geprüft, wie sie beim Betanken von Wasserstofffahrzeugen passiert“, berichtet der Experte. Das ist eine kritische Situation, denn dabei kann es zur sogenannten Rapid Gas Decompression kommen, die die Dichtung zerstört.

Weitere, Tausende von Dichtungstests bei unterschiedlichen Drücken und Temperaturen vertieften das Wissen über die Produkttypen. Sie sind für verschiedene Anwendungen gedacht, etwa für Regler und Ventile, Tankanschlüsse, Transportbehälter und Speicher sowie in Brennstoffzellen und Elektrolyseuren. „Aus diesen Anwendungsfeldern kam sofort eine rege Nachfrage“, berichtet Hauser. Für 2025 erwartet er, dass der dynamische H2-Markt weiter wächst und damit auch das Trelleborg-Portfolio.

Der Dichtungsspezialist Trelleborg sieht es als kritisch an, dass die Normen, die für Hochdruckgase im Öl- und Gassektor verwendet werden, den Bedingungen einer H2-Anwendung nicht optimal entsprechen. Darum hat das Unternehmen in diesem Jahr in Fort Wayne (Indiana, USA) ein eigenes Wasserstoff-Testzentrum eröffnet. Hier untersuchen Werkstoff-Spezialisten und Prüfingenieure die Materialien unter anderem auf Druck, Verträglichkeit, Beständigkeit und Leckage.

Dabei geht es nicht nur um den Werkstoff an sich, sondern auch um sein Verhalten in bestimmten Bauteilen und in der Brennstoffzelle. „Bei unseren Kunden ist das Interesse groß“, sagt Hauser. „Denn externe Labore sind teuer und haben Wartezeit. Unser Testzentrum ist da im Vorteil, wenn es gilt, zusammen mit den Kunden zügig neue Lösungen zu entwickeln.“

Elastomere für Elektrolyse und Brennstoffzellensysteme

Das Gummiwerk Kraiburg ist auf Kautschuk- und Silikonmischungen für individuelle Einsätze spezialisiert. Bei der Wasserstoffwirtschaft konzentriert sich das Unternehmen auf Produkte zum Erzeugen und Nutzen von Wasserstoff, etwa für die Elektrolyse und für Brennstoffzellen. Bei den Brennstoffzellensystemen sind die Elastomere für den Aufbau der Stacks wichtig. Das sind Stapel von Brennstoffzellen, in denen aus Wasserstoff und Luftsauerstoff der gewünschte Strom entsteht. Innerhalb des Stacks, zwischen den Zellen, befinden sich Bipolarplatten. Sie sorgen unter anderem für den Stromtransport.

Je nach Größe des Systems sind das mehrere Hundert Platten. Jede einzelne ist von Rahmendichtungen umgeben, um das Entweichen der Gase zu verhindern. Die Elastomermischungen für solche Rahmendichtungen fertigt das Gummiwerk Kraiburg. Die Dichtungen können groß sein – bei einer Kantenlänge von einem Meter sind pro Platte vier Meter Dichtung erforderlich, und das bei bis zu 400 Platten pro System. Andere Brennstoffzellen, etwa für einen Fahrradantrieb, sind wiederum so klein, dass sie auf einer flachen Hand Platz hätten.

Bipolarplatten mit Rahmendichtungen kommen übrigens auch bei der Wasserstoffgewinnung durch Elektrolyse zum Einsatz. Ob zu Beginn oder am Ende der H2-Wertschöpfung: Dichtungen sind für diese technischen Kerneinheiten zentral. Aber auch in Schläuchen und Ventilen sind wasserstofftaugliche Elastomere erforderlich.

Das Gummiwerk Kraiburg hat seine Kautschukmischungen für den Kontakt mit H2 zertifizieren lassen. Gasdichtigkeit ist dabei nur eine von vielen Anforderungen. Auch die Verarbeitbarkeit, die elektrischen Eigenschaften sowie ein Materialmix ohne die schädlichen Per- und Polyfluoralkylsubstanzen (PFAS) sind wichtig. Anschlussschläuche der Brennstoffzelle machen beim Gummiwerk Kraiburg das Gros der Absatzmenge in der Wasserstoffwirtschaft aus.

Führende Hersteller, etwa aus der Autobranche, benötigen für ihre Brennstoffzellensysteme verschiedene Typen von Silikonschläuchen. Zu den Herausforderungen gehört, dass die Werkstoffmischungen auch resistent gegen Auswaschungen und Ausdampfungen sein müssen. Denn unerwünschte Stoffe schaden dem chemischen Prozess der H2- beziehungsweise Stromerzeugung.

„Wir müssen offen sein für Weiterentwicklungen unserer derzeitigen Produkte, da sich die Wissenslage permanent ändert und es die eine perfekte Lösung für die einzelnen Segmente nicht gibt“, sagt Johannes Helldobler, Business Development Manager Mobility beim Gummiwerk Kraiburg.